成型工艺在整个陶瓷材料的制备过程中起着承上启下的作用,是保证陶瓷材料及部件的性能可靠性及生产可重复性的关键。

图:手机陶瓷外壳,艾邦智造拍摄于潮州三环展台 随着社会的发展,传统陶瓷的手工捏塑法、轮制成型法、注浆法等已经无法满足现代社会的产量化、精细化需求,于是新的成型工艺诞生了。ZrO2 精细陶瓷材料成型工艺较为广泛使用的主要有下面9种(干法2种、湿法7种): 一、干法成型

1、干压成型

干压成型采用压力将陶瓷粉料压制成一定形状的坯体。其实质是在外力作用下,粉体颗粒在模具内相互靠近,并借内摩擦力牢固地结合起来,保持一定的形状。干压生坯中主要的缺陷为层裂,这是由于粉料之间的内摩擦以及粉料与模具壁之间的摩擦,造成坯体内部的压力损失。

图:干压成型可用于制备陶瓷轴承 干压成型优点是坯体尺寸准确,操作简单,便于实现机械化作业;干压生坯中水分和结合剂含量较少,干燥和烧成收缩较小。它主要用来成型简单形状的制品,且长径比要小。模具磨损造成的生产成本增高是干压成型的不足之处。 2、等静压成型

等静压成型是在传统干压成型基础上发展起来的特种成型方法。它利用流体传递压力,从各个方向均匀地向弹性模具内的粉体施加压力。由于流体内部压力的一致性,粉体在各个方向承受的压力都一样,因此能避免坯体内密度的差别。

图:等静压成型的陶瓷结构件 等静压成型有湿袋式等静压和干袋式等静压之分。湿袋式等静压可以成型形状较为复杂的制品,但只能间歇作业。干袋式等静压可以实现自动化连续作业,但只能成型截面为方形、圆形、管状等简单形状的制品。等静压成型可以获得均匀致密的坯体,烧成收缩较小且各个方向均匀收缩,但设备较为复杂、昂贵,生产效率也不高,只适合生产特殊要求的材料。 二、湿法成型 1、注浆成型 注浆成型过程与流延成型类似,不同的是其成型过程包括物理脱水过程和化学凝聚过程,物理脱水通过多孔的石膏模的毛细作用排除浆料中的水分,化学凝聚过程是因为在石膏模表面CaSO4的溶解生成的Ca2+提高了浆料中的离子强度,造成浆料的絮凝。

在物理脱水和化学凝聚的作用下,陶瓷粉体颗粒在石膏模壁上沉积成型。注浆成型适合制备形状复杂的大型陶瓷部件,但坯体质量,包括外形、密度、强度等都较差,工人劳动强度大且不适合自动化作业。 2、热压铸成型 热压铸成型是在较高温度下(60~100℃)使陶瓷粉体与粘结剂(石蜡)混合,获得热压铸用的料浆,浆料在压缩空气的作用下注入金属模具,保压冷却,脱模得到蜡坯,蜡坯在惰性粉料保护下脱蜡后得到素坯,素坯再经高温烧结成瓷。 热压铸成型的生坯尺寸精确,内部结构均匀,模具磨损较小,生产效率高,适合各种原料。蜡浆和模具的温度需严格控制,否则会引起欠注或变形,因此不适合用来制造大型部件,同时两步烧成工艺较为复杂,能耗较高。 3、流延成型 流延成型是把陶瓷粉料与大量的有机粘结剂、增塑剂、分散剂等充分混合,得到可以流动的粘稠浆料,把浆料加入流延机的料斗,用刮刀控制厚度,经加料嘴向传送带流出,烘干后得到膜坯。

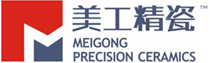

图:潮州三环流延成型生产线 此工艺适合制备薄膜材料,为了获得较好的柔韧性而加入大量的有机物,要求严格控制工艺参数,否则易造成起皮、条纹、薄膜强度低或不易剥离等缺陷。所用的有机物有毒性,会产生环境污染,应尽可能采用无毒或少毒体系,减少环境污染。 4、凝胶注模成型 凝胶注模成型技术是美国橡树岭国家实验室的研究者在20世纪90年代初首先发明的一种新的胶态快速成型工艺。其核心是使用有机单体溶液,该溶液能聚合成为高强度的、横向连接的聚合物-溶剂的凝胶。

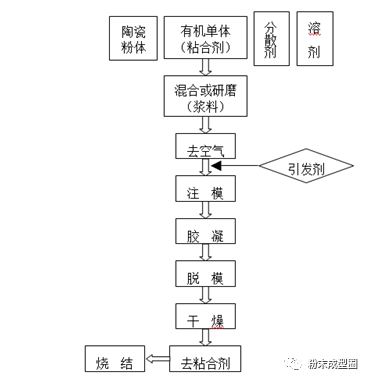

图:凝胶注模成型工艺流程 陶瓷粉体溶于有机单体的溶液中所形成的浆料浇注在模具中,单体混合物聚合形成胶凝的部件。由于横向连接的聚合物-溶剂中仅有 10%~20%(质量分数)的聚合物,因此,易于通过干燥步骤去除凝胶部件中的溶剂。同时,由于聚合物的横向连接,在干燥过程中,聚合物不能随溶剂迁移。 此方法可用于制造单相的和复合的陶瓷部件,可成型复杂形状、准净尺寸的陶瓷部件,而且其生坯强度高达 20~30Mpa 以上,可进行再加工。该方法存在主要问题是致密化过程中胚体的收缩率比较高,容易导致胚体变形;有些有机单体存在氧阻聚而导致表面起皮和脱落;由于温度诱导有机单体聚合工艺,引起温度剃度导致内应力存在使坯体开列破损等。 5、直接凝固注模成型 直接凝固注模成型是由苏黎世联邦工学院开发的一种成型技术:将溶剂水、陶瓷粉体和有机添加剂充分混合形成静电稳定、低粘度、高固相含量的浆料,在其中加入可改变浆料 pH 值或增加电解质浓度的化学物质,然后将浆料注入到无孔模具中。

工艺过程中控制化学反应的进行。使注模前反应缓慢进行,浆料保持低粘度,注模后反应加快进行,浆料凝固,使流态的浆料转变为固态的坯体。得到的生坯具有很好的机械性能,强度可以达到 5kPa。生坯经脱模、干燥、烧结后,形成所需要形状的陶瓷部件。 它的优点为不需或只需少量的有机添加剂(小于 1%),坯体不需脱脂,坯体密度均匀,相对密度高 (55%~70%),可以成型大尺寸复杂形状陶瓷部件。它的缺点是添加剂价格昂贵,反应过程中一般有气体放出。

图:直接凝固注模成型工艺流程 6、注射成型 注射成型早应用于塑料制品的成型和金属模的成型。此工艺是利用热塑性有机物低温固化或热固性有机物高温固化,将粉料与有机载体在专用的混练设备中混练,然后在高压下(几十到上百 MPa)注入模具成型。由于成型压力大,得到的坯体尺寸精确,光洁度高,结构致密;采用专门的成型装备,使生产效率大大提高。 上世纪七十年代末八十年代初开始将注射成型工艺应用于陶瓷零部件的成型,该工艺通过添加大量有机物来实现瘠性物料的塑性成型,是陶瓷可塑成型工艺中普遍的一种。在注射成型技术中,除了使用热塑性有机物(如聚乙烯、聚苯乙烯),热固性有机物(如环氧树脂、酚醛树脂),或者水溶性的聚合物作为主要的粘结剂以外,还必须加入一定数量的增塑剂、润滑剂和偶联剂等工艺助剂,以改善陶瓷注射悬浮体的流动性,并保证注射成型坯体的质量。

图:JSW陶瓷专用注射机,来源于兴荣精密 注射成型工艺具有自动化程度高、成型坯体尺寸精密等优点。但注射成型陶瓷部件的生坯中有机物含量多达 50vol%,在后续烧结过程要排除这些有机物需要很长时间,甚至长达几天到数十天,而且容易造成质量缺陷。 7、胶态注射成型 为解决传统注射成型工艺中有机物加入量大、排除困难等问题,清华大学创造性的提出了陶瓷的胶态注射成型新工艺,自主开发了胶态注射成型样机,实现了瘠性陶瓷料浆的注射成型。 其基本思路是将胶态成型同注射成型相结合,利用专有的注射设备与胶态原位凝固成型工艺所提供的新型固化技术来实现。这一新工艺,使用的有机物多不超过 4wt.%,利用水基悬浮体中少量的有机单体或有机化合物在注入模具后快速诱发有机单体聚合生成有机网络骨架,将陶瓷粉体均匀包裹其中,不但使排胶时间大为缩短,同时也大大降低了排胶开裂的可能性。 陶瓷的注射成型与胶态成型存在着巨大的差别,主要区别在于前者属于塑性成型的范畴,后者属于浆料成型即浆料没有可塑性,是瘠性料。胶态成型由于浆料没有塑性,无法采用传统的陶瓷注射成型的思路。如果胶态成型同注射成型相结合,即利用专有的注射设备与胶态原位成型工艺所提供的新型固化技术,实现陶瓷材料的胶态注射成型。 陶瓷的胶态注射成型新工艺,既区别于一般的胶态成型,又区别于传统的注射成型,将既具有胶态原位凝固成型坯体均匀性好,有机物含量低的特色,又具有注射成型自动化程度高的优点,是胶态成型工艺的一种质的升华,将成为高技术陶瓷走向产业化的希望所在。 |